滚珠丝杠采用中频加热电源进行淬火热处理,出现磨削裂纹的原因是什么?

来源:郑州高氏发布时间:2020-09-10 17:18:29

滚珠丝杠表面经中频加热电源感应淬火、磨削螺纹后,通过着色或磁粉检测,有时在螺纹滚道的圆弧上出现轴向或网状的裂纹,严重的甚至在磨削螺纹过程中目视可见。磨削裂纹一般是由于原材料、热处理和磨削三方面存在问题,并综合作用的结果,但有时某一方面的问题为主要的原因。

一般情况下,通过在原材料、热处理及磨削三个方面采取措施,可避免滚珠丝杠磨削裂纹的产生。

(1)原材料 滚珠丝杠原材料质量应严格执行相关材料标准的规定。在生产中,应对进厂钢材进行理化检验。对检验出网状碳化物超标的,应进行正火+球化退火;对显微组织不合格的,应进行球化退火处理。

(2)热处理 丝杠采用中频加热电源进行感应淬火时,应正确选择淬火感应器、感应器与丝杠的间隙,正确制订电参数(如电流、电压、输出功率)及移动速度等,控制感应加热温度和加热时间,避免因加热温度过高产生过热粗大组织,保证丝杠淬火后回火充分。如果原材料合格,淬火温度也不高,磨削时即使调整磨削规范也不能避免磨削裂纹产生时,应考虑淬火后增加一次回火,即淬火后进行两次回火,以便更有效地释放、消除丝杠淬火时产生的内应力,减少磨裂倾向。如果在磨削过程中发现有磨削裂纹时,应立即停止磨削,测量剩余磨量,根据剩余磨量的多少,可进行再次回火或低温时效,这对再磨削时避免裂纹产生很有效。

(3)磨削 正确制订磨削工艺,尽量减少磨削热,如合理选择砂轮的种类、粒度、硬度和转速等,减小每次进给量,选择冷却性能好的切削液,同时操作者应严格执行滚珠丝杠磨削操作规程。

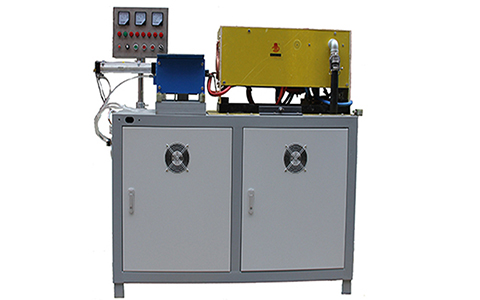

300KW中频感应加热设备

300KW中频感应加热设备 小型柜式紫铜中频熔炼炉

小型柜式紫铜中频熔炼炉 滚丝机配件中频透热炉

滚丝机配件中频透热炉 中频感应加热炉

中频感应加热炉